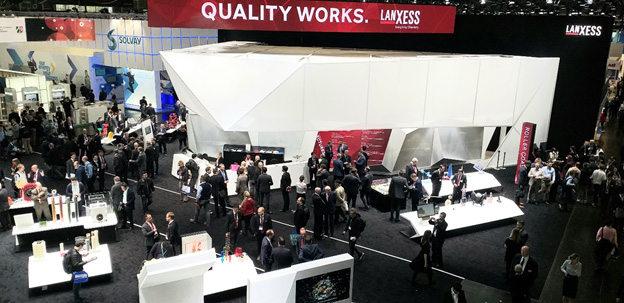

เป็นที่ทราบกันดีว่า งาน K 2019 ถือเป็นงานแสดงสินค้าที่รวบรวมนวัตกรรมด้านพลาสติกและยางที่ใหญ่ที่สุดในโลก จัดขึ้นทุก ๆ 3 ปี โดยปีนี้จัดขึ้นระหว่างระหว่าง 16-23 ตุลาคม 2562 ณ ศูนย์แสดงสินค้าดุสเซลดอร์ฟ ประเทศเยอรมนี มีบูทแสดงงานต่าง ๆ กว่า 3,300 ราย จากกว่า 60 ประเทศ พื้นที่จัดงานรวมถึง 175,000 ตารางเมตร สำหรับงานในครั้งนี้แลนเซสส์ไม่พลาดที่จะเข้าร่วมแสดงนวัตกรรมล่าสุดภายในงานเช่นกัน โดยจัดสรรพื้นที่ 700 ตารางเมตร เพื่อจัดแสดงโซลูชั่นและเทคโนโลยีวัสดุที่ยั่งยืนสำหรับการเดินทางแบบใหม่ มุ่งเน้นที่ระบบไฟฟ้า ระบบส่งกำลัง โครงสร้างพื้นฐานและระบบขับเคลื่อนอัตโนมัติ การใช้วัสดุที่มีน้ำหนักเบา เทคโนโลยี HPH เป็นการผสมผสานระหว่างพลาสติกและ Hallow Profile และการเป่าขึ้นรูป ซึ่งใช้ในระบบการจัดการอากาศในเครื่องยนต์และ Tank System โดยลงทุนติดตั้งเครื่องจักรในการเป่าขึ้นรูปเพื่อตอบโจทย์ความต้องการของผู้บริโภค รวมทั้งโซลูชั่นพลาสติกวิศวกรรมอัจฉริยะ ซึ่งเปลี่ยนจากพลาสติก PA 66 เป็น PA 6 หรือสารประกอบโพลีบิวทีนเทเรพทาเลต (PBT) และการปรับกระบวนการทำงานเข้าสู่ระบบดิจิทัล (Digitalization)

ปี’61 ลงทุนด้านวิจัยและพัฒนา 120 ล้านยูโร มุ่งขับเคลื่อนครั้งใหญ่ภายใต้แนวคิด “เศรษฐกิจหมุนเวียน”

Hubert Fink สมาชิกคณะผู้บริหารของแลนเซสส์ กล่าวถึง ภาพรวมของบริษัทฯ ว่า แลนเซสส์เป็นผู้นำอุตสาหกรรมสารเคมีชนิดพิเศษ (Specialty Chemicals) มียอดรายได้รวมกว่า 7.2 พันล้านยูโรในปี พ.ศ. 2561 และมีพนักงาน 15,500 คนอยู่ใน 33 ประเทศทั่วโลก มีโรงงานทั่วโลกถึง 60 แห่ง แลนเซสส์เป็นบริษัทผลิตเคมีภัณฑ์ที่มีเทคโนโลยีสูง มีผลิตภัณฑ์และโซลูชั่นมากมายออกสู่ตลาด โดยเฉพาะตลาดอุตสาหกรรมรถยนต์ Tier 1 โดยมีประสบการณ์ในการพัฒนาพลาสติกวิศวกรรม (Engineering Plastic) มากกว่า 40 ปี การนำพลาสติกวิศวกรรมมาใช้ในภาคอุตสาหกรรมถือเป็นโอกาสในการพัฒนานวัตกรรมของแลนเซสส์ และเป็นโอกาสทางธุรกิจในการพัฒนาผลิตภัณฑ์ ซึ่งกำลังเติบโตขึ้นอย่างต่อเนื่อง เพื่อรองรับลูกค้าใน Global Market Place

ด้วยเหตุนี้แลนเซสส์จึงให้ความสำคัญต่อการสร้างนวัตกรรม โดยในปีพ.ศ.2561 ได้ลงทุนด้านวิจัยและพัฒนา เป็นเงิน 120 ล้านยูโร มีนักวิทยาศาสตร์ 500 คนที่ทำงานในแผนกวิจัยและพัฒนา มีโครงการวิจัยที่ทำแล้ว 250 โครงการ และมีสิทธิบัตรครอบคลุม 800 สิทธิบัตร และมีทรัพย์สินทางปัญญาที่จดทะเบียนแล้ว 5,500 รายการ

Hubert Fink กล่าวว่า แลนเซสส์มุ่งขับเคลื่อนครั้งใหญ่ โดยใช้เศรษฐกิจหมุนเวียน (Circular Economy เป็นปัจจัยสำคัญในการขับเคลื่อนบริษัทฯ โดยมีเป้าหมายที่จะนำพลาสติกวิศวกรรมที่มีคุณภาพสูงมาใช้งานให้เกิดประโยชน์ ขณะนี้มีโครงการนำร่องที่ร่วมทำกับลูกค้าและลูกค้าอยู่ระหว่างการพัฒนา ในระยะยาวจะมีการเชื่อมโยงกับผู้ที่มีส่วนร่วมใน Value Chain เพื่อการอนุรักษ์ทรัพยากร โดยออกแบบพลาสติกในลักษณะที่ง่ายต่อการนำมารีไซเคิลเพื่อนำกลับมาใช้งานใหม่

นำนวัตกรรมล่าสุดรองรับยานพาหนะรูปแบบใหม่ มาจัดแสดงในงาน K 2019 เป็นครั้งแรก

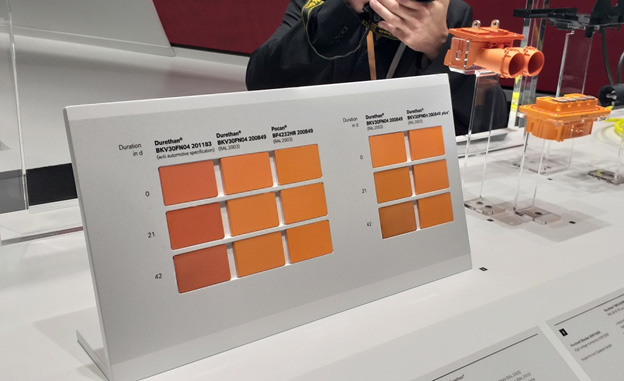

Axel Tuchkenski หัวหน้าผลิตภัณฑ์ระดับโลกและการพัฒนาการใช้งาน หน่วยธุรกิจวัสดุประสิทธิภาพสูง (High Performance Materials) ของแลนเซสส์ กล่าวว่า แลนเซสส์ประสบความสำเร็จในการพัฒนาสารประกอบโพลีอะไมด์และสารประกอบโพลีบิวทีนเทเรพทาเลต (PBT) ในเฉดสีส้มต่าง ๆ ใช้ในการสร้างผลิตภัณฑ์ไฟฟ้าแรงสูง ซึ่งผลิตภัณฑ์เหล่านี้จะมีสีส้มสดใสในระดับสูงที่เฉดสี RAL 2003 และตัวแปรเฉดสีอื่นที่พร้อมใช้งานตามออกมาในอนาคตอันใกล้นี้ สารประกอบเหล่านี้จะมีอยู่ในแบบสูตรมาตรฐาน โดยวัสดุยังคงรูปและมีเสถียรภาพทางความร้อน แม้ว่าจะมีการใช้งานติดต่อกันถึง 1,000 ชั่วโมงที่อุณหภูมิ 150 ° C โดยไม่ทำให้สีส้มมีการเปลี่ยนแปลงสีแต่อย่างใด อีกทั้งยังป้องกันการกัดกร่อนทางไฟฟ้าเมื่อสัมผัสกับชิ้นส่วนโลหะขณะทำงาน ปราศจากฮาโลเจน นับเป็นนวัตกรรมล่าสุดของแลนเซสส์ที่มาจัดแสดงในงาน

ในบรรดาผลิตภัณฑ์ที่ออกมาประเภทแรกที่มีสีใหม่นี้คือโพลีอะไมด์ 6 ชนิดเสริมแรงด้วยใยแก้วและปราศจากสารฮาโลเจน ได้แก่สายผลิตภัณฑ์ Durethan รุ่น BKV20FN01, BKV30FN04 และ BKV45FN04 โดยเฉพาะ BKV45FN04 จะถูกเสริมใยแก้วถึง 45 เปอร์เซ็นต์ แต่ยังบิดรูปได้ง่าย ผ่านการทดสอบการติดไฟได้ตามมาตรฐาน UL 94 อีกทั้งยังได้รับการจัดประเภทสูงสุดที่ V-0 ที่ความหนาของชิ้นงานทดสอบเพียง 0.4 มิลลิเมตร ด้วยความแข็งแรงสูงทำให้วัสดุนี้เหมาะสำหรับใช้เป็นส่วนประกอบโครงสร้างในแบตเตอรี่เช่น Cell Frames และ End Plates รวมถึงขั้วต่อแรงดันสูงขนาดใหญ่ที่ต้องการความเสถียรเชิงกลสูง มีการใช้งานแล้วใน High-voltage Connector KHV 1000 ที่บริษัท Kostal Kontakt System GmbH ประเทศเยอรมนี

การพัฒนาสารประกอบตัวใหม่ แลนเซสส์มุ่งเน้นไปที่ยานพาหนะรูปแบบใหม่ นอกเหนือจากโพลีอะไมด์ปลอดสารฮาโลเจนที่ปราศจากเปลวไฟที่พัฒนาเพื่อยานยนต์ไฟฟ้าโดยเฉพาะแล้ว HPM ยังมีผลิตภัณฑ์โพลีอะไมด์ 6 ชนิดที่นำความร้อนสูง และป้องกันแม่เหล็กไฟฟ้าได้อีกด้วย

พัฒนาแบรนด์ Tepex น้ำหนักเบา -แข็งแรง ตอบโจทย์รถยนต์ – สินค้าอิเล็กทรอนิกส์ – กีฬา

พร้อมกันนี้แลนเซสส์ยังได้พัฒนาแบรนด์ “Tepex” ซึ่งเป็น Composite Sheet ที่มีน้ำหนักเบา และมีความแข็งแรงกว่าวัสดุประเภทอื่น ๆ ทำให้สามารถออกแบบวัสดุที่มีน้ำหนักเบาใช้ผลิตนวัตกรรมอัจฉริยะได้ ด้วยความหนาที่น้อยมาก ถือเป็นข้อได้เปรียบที่ทำให้สามารถออกแบบชิ้นส่วนเฉพาะให้มีน้ำหนักเบา และใช้งานได้หลากหลายกว่าเดิม Tepex กำลังมีบทบาทสำคัญในการผลิตที่หุ้มเบาะรถยนต์ในยานยนต์อัตโนมัติ รถไฟฟ้า รถรับส่ง รถวีไอพีและรถครอบครัว และใช้ในอุตสาหกรรมยานยนต์ เช่น ประตูและกันชน รวมทั้งใช้เป็นส่วนประกอบในสินค้าทางด้านอิเล็กทรอนิกส์ เช่น แล็ปท็อป แท็บเล็ต โทรทัศน์ โทรศัพท์มือถือ และอุตสาหกรรมกีฬา เช่น พื้นรองเท้า ชิ้นส่วนรถจักรยาน รองเท้าสกี อุปกรณ์ป้องกันร่างกาย และหมวกนิรภัย ซึ่งจะช่วยลดค่าใช้จ่ายและเพิ่มขีดความสามารถทางการแข่งขัน

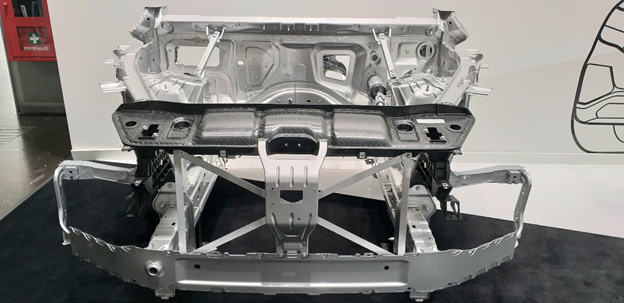

โดยแลนเซสส์ได้จัดแสดงแผ่นวัสดุคอมโพสิตเทอร์โมพลาสติกเสริมแรงแบบต่อเนื่อง ภายใต้แบรนด์ Tepex dynalite ซึ่งสามารถนำไปใช้ผลิตชิ้นส่วนโครงสร้างที่มีขนาดใหญ่และเชื่อมต่อกันเป็นชิ้นเดียว เพื่อออกแบบยานยนต์ที่มีน้ำหนักเบา ตัวอย่างเช่น Mercedes-Benz รุ่น GLE SUV ซึ่งโครงสร้างพลาสติกส่วนที่รองรับ Front-end ประกอบด้วยแผ่นคอมโพสิตครึ่งแผ่น 2 ชิ้นที่ทำจากสารประกอบโพลีโพรพีลีนที่ผลิตมาจาก Tepex dynapite 104-RG600 (3) / 47% ความยาวประมาณ 1.2 เมตรและกว้าง 0.35 เมตร ในกระบวนการขึ้นรูปแบบผสม แผ่นหุ้ม (Shell) ทั้งสองผืนผลิตโดยใช้เครื่องมือฉีดขึ้นรูปที่มี 2 ช่อง ทำให้สามารถขึ้นรูปแผ่นคอมโพสิตก่อนจะตัดแต่งได้ตามต้องการและสามารถเสริมเพิ่มเติมผ่านการฉีดขึ้นรูปได้ในเวลาเดียวกัน ทำให้ Front-end ที่ทำจากแผ่นหุ้มมีน้ำหนักเบากว่าผลิตจากเหล็กแผ่นประมาณ 30 เปอร์เซ็นต์และมีประสิทธิภาพในการรองรับการชนและทนแรงบิดได้ดีเยี่ยม

สารประกอบใหม่ในการเป่าขึ้นรูปประสิทธิภาพสูง แถมเป็นมิตรต่อสภาพแวดล้อมทางอากาศ

ภายในงาน K 2019 ยังมีการจัดแสดงสารประกอบใหม่ใช้ในการเป่าขึ้นรูป เพื่อผลิตส่วนประกอบที่มีประสิทธิภาพสูงสำหรับการจัดการอากาศในเครื่องยนต์ เครื่องยนต์สันดาปเทอร์โบชาร์จเจอร์ ซึ่งนอกจากจะได้ประโยชน์แล้วยังเป็นมิตรต่อสภาพแวดล้อมทางอากาศอีกด้วย ส่งผลให้ความต้องการส่วนประกอบในการจัดการอากาศในเครื่องยนต์เพิ่มมากขึ้น โดยเฉพาะการเป่าขึ้นรูปท่อชาร์จอากาศ ซึ่งในตลาดภูมิภาคเอเชียเป็นตลาดหลักที่กำลังเติบโตมาก เพราะส่วนแบ่งทางการตลาดของเครื่องยนต์สันดาปเทอร์โบชาร์จเจอร์ยังถือว่าน้อย ในทางกลับกัน จำนวนรถยนต์ที่ใช้แก๊สธรรมชาติกลับเพิ่มขึ้นตลอดเวลา และเทคโนโลยีเซลล์เชื้อเพลิงเป็นเทคโนโลยีใหม่ที่เติบโต การเป่าขึ้นรูปผนังซับใน (Liners) จึงเหมาะสำหรับเครื่องยนต์ที่ใช้พลังงานก๊าซธรรมชาติ และเป็นทางเลือกที่ดีสำหรับถังไฮโดรเจน

ใช้เทคโนโลยีปัญญาประดิษฐ์ (AI) พัฒนาผลิตภัณฑ์มุ่งลดเวลาในการพัฒนาสูตรมากกว่าครึ่ง – นำผลิตภัณฑ์ออกสู่ตลาดเร็วขึ้น

ในยุคที่เทคโนโลยีเปลี่ยนโลก (Disruptive Technology) หลายบริษัทได้ปรับกระบวนการทำงานเข้าสู่ระบบดิจิทัล (Digitalization) แลนเซสส์ก็เช่นกัน โดยตั้งเป้าหมายที่จะใช้ประโยชน์จากเทคโนโลยีดิจิทัลในอนาคตให้มากยิ่งขึ้น ซึ่งตามโมเดลธุรกิจดิจิทัล จะมีการนำเทคโนโลยีใหม่ ๆ เข้ามาใช้ตลอดห่วงโซ่คุณค่า (Value Chain) และทำการวิเคราะห์ รวมทั้งใช้ประโยชน์จากข้อมูลจำนวนมาก บริษัทฯ กำลังใช้ปัญญาประดิษฐ์ (Artificial Intelligence : AI ) เพื่อสร้างสูตรที่มีประสิทธิภาพสูงสุดสำหรับกำหนดขนาดใยแก้ว (Glass-fiber Sizings) ที่ใช้ในการเสริมแรงในพลาสติก โครงการนี้แลนเซสส์ได้ร่วมมือกับ Citrine Informatics ซึ่งเป็นบริษัทด้าน AI ตั้งอยู่ที่เมืองเรดวูดซิตี้ มลรัฐแคลิฟอร์เนีย ประเทศสหรัฐอเมริกา ด้วยการปรับสูตรให้มีประสิทธิภาพสูงสุด เพื่อลดเวลาในการพัฒนาสูตรลงมากกว่าครึ่ง เพื่อจะได้นำเสนอผลิตภัณฑ์ออกสู่ตลาดได้เร็วยิ่งขึ้น

ประสบการณ์ ใน E&E เพื่อโลกแห่งการชาร์จของ e-Mobility

การเติบโตของตลาด E-Mobility เทียบเท่าการเติบโตทางด้านโครงสร้างพื้นฐาน แลนเซสส์มีคำตอบในการผสมผสานตามความต้องการของลูกค้า โดยแลนเซสส์ได้จัดตั้งสถานีชาร์จรถยนต์ Wallbox รวมทั้งการชาร์จเพลา (Charging Couplers) ด้วยระบบชาร์จแบบไร้สาย สามารถนำไปใช้พื้นที่หลักต่าง ๆ ด้วยประสบการณ์อันยาวนานและองค์ความรู้ที่สั่งสมในอุตสาหกรรมยานยนต์ และอุตสาหกรรมไฟฟ้าและอิเล็กทรอนิกส์ได้มีการถ่ายทอดเทคโนโลยีถึงการนำไปใช้ในโครงสร้างพื้นฐาน เช่น การชาร์จเพลา แบบ 1 และ 2 สถานีชาร์จรถยนต์ สามารถชาร์จไฟได้ 11kW ถึง 150 kW Wallbox ชาร์จไฟได้ถึง 22kW ขณะนี้มีจุดชาร์จรถไฟฟ้า (Electrical Vehicle : EV) ส่วนตัว ประมาณ 1 ล้านจุด ในส่วนของการชาร์จแบบไร้สาย ปัจจุบันสามารถชาร์จไฟ AC ได้ถึง 11kW

ศูนย์เทคนิคในดอร์มาเจนมีประสบการณ์ในการผลิตพลาสติกวิศวกรรมมากกว่า 40 ปี

แนวโน้มของหน่วยธุรกิจวัสดุประสิทธิภาพสูงของแลนเซสส์ไม่เพียงจัดตั้งทีมงานระดับโลกเพื่อพัฒนาวัสดุในการเป่าขึ้นรูปและนำไปใช้ในระบบส่งกำลังที่ทันสมัยเท่านั้น แต่ยังพัฒนาเทคโนโลยีล่าสุดของระบบการเป่าขึ้นรูปที่ศูนย์เทคนิคของแลนเซสส์ในดอร์มาเจน (Dormagen) ด้วย โดยศูนย์เทคนิคของแลนเซสส์ในดอร์มาเจนได้รับมอบหมายให้พัฒนาวัสดุสำหรับการใช้งานพิเศษนี้

ด้วยประสบการณ์ในการผลิตพลาสติกวิศวกรรมมากกว่า 40 ปี ศูนย์เทคนิคของแลนเซสส์ในดอร์มาเจนมีเป้าหมายที่จะพัฒนาผลิตภัณฑ์ให้สอดคล้องกับเทคโนโลยีการผลิต ภายใต้กระบวนการผลิตที่ปลอดภัยและเหมาะสม ภายในศูนย์เทคนิคมีการทดลองขึ้นรูปด้วย Lab เทคนิคทั้งภายในและภายนอก พร้อมส่งมอบการทดสอบ การผลิตและระบบขนส่งโลจิสติกส์ ตรวจสอบข้อร้องเรียนของลูกค้า และจัดฝึกอบรมและพาเยี่ยมชม Lab

สำหรับการให้บริการทางวิศวกรรมแก่ลูกค้า มีการสนับสนุนเทคโนโลยีการผลิตในหัวข้อต่าง ๆ เช่น พลาสติก – วัสดุเทคโนโลยีไฮบริด เช่น HPH การขึ้นรูปของคอมโพสิตเทอร์โมพลาสติก เช่น Tepex เทคโนโลยีการฉีดของเหลว เช่น แก๊สหรือน้ำ การฉีดขึ้นรูปส่วนประกอบ 2 ชิ้นส่วน การขึ้นรูปทางกายภาพและทางเคมี และการอัดขึ้นรูปและเป่าขึ้นรูป รวมทั้งตรวจเช็คความสามารถของกระบวนการผลิต การประมวลผลและคำแนะนำ สนับสนุนการพัฒนาผลิตภัณฑ์ ตรวจเช็คทางเลือกของวัตถุดิบ ตลอดจนวิเคราะห์การถอดแบบ

สร้างระบบเป่าขึ้นรูปพลาสติกที่ทันสมัย ด้วยทีมงานระดับโลก

ภายในศูนย์เทคนิค มีเครื่องเป่าขึ้นรูปพลาสติกแบบ Extrusion รุ่น KBS20-SB ซึ่งเป็นระบบใหม่ที่พัฒนาขึ้นโดย Bonn-based Kautex Maschinenbau GmbH หนึ่งในผู้นำของอุตสาหกรรมการผลิตเครื่องจักรประเภทนี้ ระบบใหม่นี้จะมีเครื่องมือ 2 ชนิดสำหรับการผลิตส่วนประกอบที่ใกล้เคียงผลิตภัณฑ์ที่พร้อมนำมาใช้ได้ โดยเครื่องมือแรกได้รับการออกแบบสำหรับผลิตท่ออากาศมาโดยเฉพาะ เช่น ท่อชาร์จอากาศ (Charge Air Ducts) หรือท่ออากาศสะอาด (Clean Air Ducts) ในเครื่องยนต์เผาไหม้ภายใน โดยกระบวนการเป่าขึ้นรูปแบบสามารถใช้ในการผลิตท่อที่ซับซ้อนที่มีเส้นผ่านศูนย์กลางต่าง ๆ และรูปวงรีที่มีความกว้างสูงสุดถึง 630 มิลลิเมตร นอกจากนี้ยังสามารถผลิตท่ออากาศสะอาดที่เชื่อมต่อเครื่องเป่าลมได้อีกด้วย

ส่วนเครื่องมือชนิดที่สองได้รับการออกแบบสำหรับเป่าพลาสติกเข้าไปที่ผนังภายในของถังแรงดันสูงในยานพาหนะที่ขับเคลื่อนด้วยไฮโดรเจนและก๊าซธรรมชาติ นอกจากนี้ยังสามารถสร้างพื้นที่มีโพรงเรียบในชิ้นงานทดสอบสำหรับการคำนวณค่าคุณลักษณะของวัสดุที่สามารถสร้างขึ้นมาได้อีกด้วย